В наши дни многие отрасли экономики получили быстрое развитие благодаря прогрессивным технологиям. Одной из главных задач строителей является снижение трудоемкости выполняемых работ, их ускорение, механизация непроизводительного ручного труда. Для этого необходимо создание высокопроизводительного, экономичного, ресурсосберегающего, надежного и эффективного во всех отношениях оборудования.

Прокладка и замена труб (футляров) подземных инженерных коммуникаций, нефте- и газопроводов, кабельных линий является ответственным и весьма трудоемким видом строительных работ. Их выполнение открытым способом, особенно в стесненных условиях городов и функционирующей транспортной инфраструктуры, не отвечает современным техническим, экономическим, экологическим, эстетическим требованиям современного строительства.

С недавнего времени в России стала активно развиваться технология бестраншейной прокладки труб. Она является альтернативной традиционным открытым методам, поскольку способна решать упомянутые проблемы. Специализированные установки, оснащенные гидравлическим приводом сверхвысокого давления (70,0 МПа) имеют ряд преимуществ по сравнению с аналогами (в т.ч. и зарубежными), оборудованными традиционными гидросистемами.

В нашей стране используются следующие методы бестраншейной прокладки и замены труб: продавливание, разрушение (санация), прокол, горизонтально-направленное бурение и микротоннелирование. Использования каждого из них зависит от множества факторов, связанных с условиями прокладки, ожидаемыми результатами и характерными особенностями самого оборудования.

К примеру, метод горизонтально-направленного бурения предусматривает опережающую разработку грунта в забое с устройством скважины, превышающей диаметр прокладываемой трубы. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1500 мм. Однако, этот способ недостаточно эффективен в обводненных и сыпучих грунтах и наиболее затратный.

Метод прокола обычно применяется для прокладки труб малых и средних диаметров (не более 400 – 450 мм) в глинистых и суглинистых грунтах. Массив грунта прокалывают трубой, оснащенной наконечником. Грунт из трубы не удаляют. В результате такая операция требует значительных усилий, которые ограничивают диаметр прокалываемых труб. Отмеченные факторы лимитируют и длину прокола труб, которая не превышает 50 м.

Наиболее востребованным среди методов бестраншейной прокладки коммуникаций является способ продавливания, применяемый в грунтах I—III категории для труб диаметром от 150 до 2020 мм при длине прокладки до 100 м. Такие параметры делают эту технологию наиболее оптимальной и экономичной.

Отечественная серия установок для бестраншейной прокладки труб методом продавливания УБПТ «Горизонт», включающая модели легкого, среднего и тяжелого класса, обеспечивают переход водо-, нефте-, газопроводов под автомобильными и железными дорогами, в условиях плотной городской застройки без разработки траншей и разрушения инженерных сооружений, находящихся на поверхности.

Рабочее давление 70,0 МПа (700 бар), используемое в гидросистемах установок «Горизонт», позволило обеспечить высокие удельные показатели и наилучшее сочетание силовых и массогабаритных параметров. Надежность оборудования обеспечивается высокой степенью конструктивной проработки, применением высококачественных материалов и комплектующих изделий.

Установки «Горизонт» комплектуются насосными станциями с электроприводом или двигателями внутреннего сгорания. В качестве опций предусмотрена многопоточная насосная станция для подключения к ней вспомогательного гидравлического оборудования и гидроинструмента (шламовая помпа, электросварочный агрегат, отбойный молоток, гайковерт, шлифовальная машина, и т.п.).

Установка УБПТ-400 легкого класса обеспечивает продавливание труб диаметром от 150 до 1420 мм на расстояние до 90 м с усилием 400 тс. Ее масса составляет 1600 кг, а габариты – 3500×1500×1500 мм. Ее приводная гидравлическая насосная станция имеет две модификации: с электроприводом и дизельным двигателем.

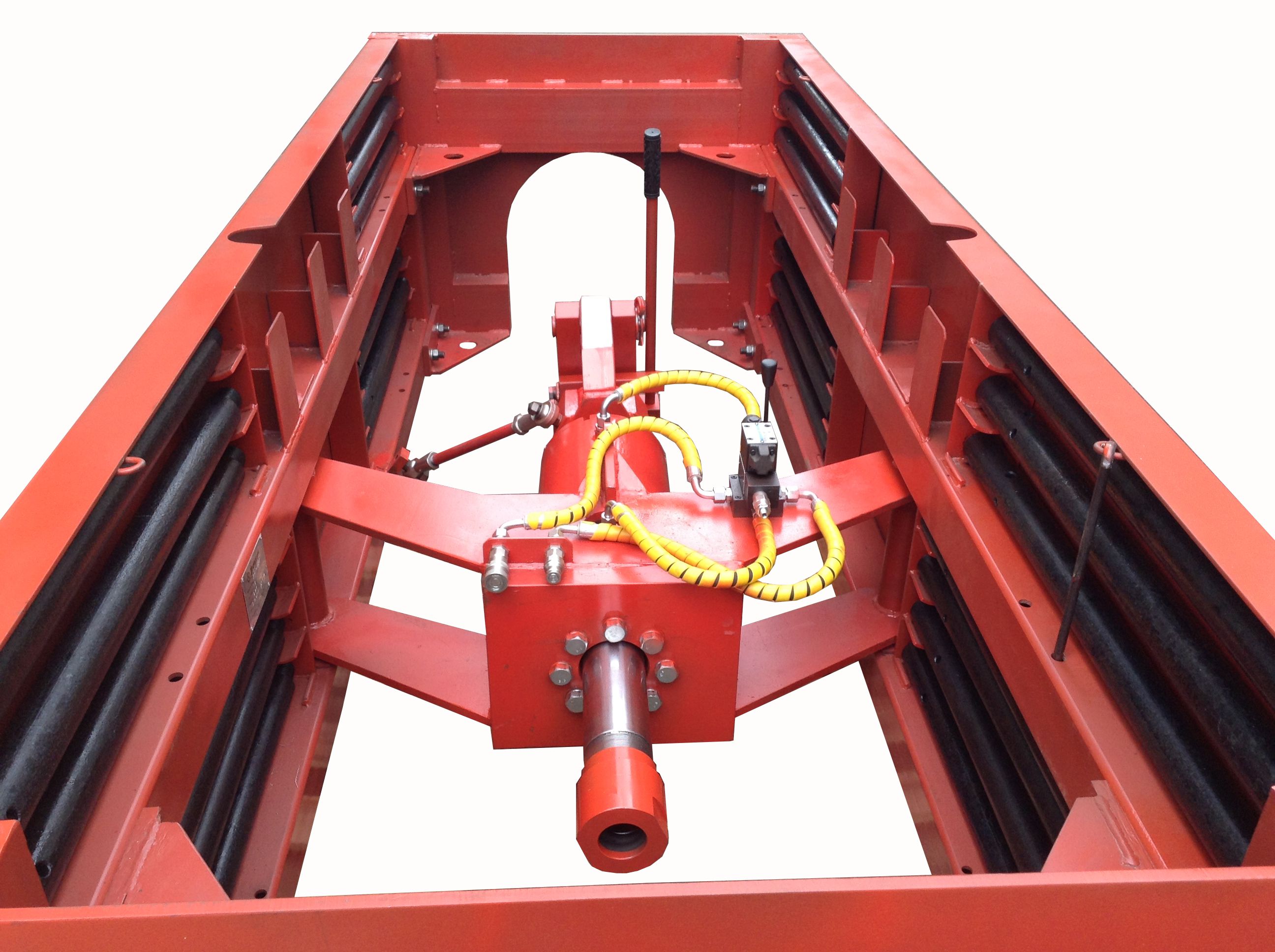

Внешний вид силового блока и насосной станции, оснащенной дизельным двигателем, показан на рис. 1. Силовой блок состоит из вертикальной упорной плиты, горизонтальной направляющей рамы, двух силовых гидроцилиндров, вертикального нажимного устройства и пульта управления. Соединение силового блока с насосной станцией осуществляется длинномерными рукавами высокого давления.

Рис. 1 Установка легкого класса УБПТ-400 с насосной станцией

Установка среднего класса УБПТ-600 способна продавливать трубы диаметром от 150 до 1620 мм на расстояние до 90 м с усилием 600 тс. Масса составляет 4600 кг, а габариты – 3500×1700×1700 мм. Насосная станция имеет четыре исполнения: с электродвигателем, однопоточной и двухпоточной гидросхемой; с дизельным двигателем однопоточной и двухпоточной гидросхемой.

Конструктивная схема силового блока аналогична модели легкого класса, но в УБПТ-600 предусмотрено три силовых гидроцилиндра. На рис. 2 показан силовой блок установки УБПТ-600 (на заднем плане видна насосная станция).

Рис. 2 Установка среднего класса УБПТ-600

Установка тяжелого класса УБПТ-800 продавливает трубы диаметром от 1420 до 2020 мм на расстояние до 90 м с усилием 800 тс. Масса составляет около 6000 кг, а габариты – 3500×2800×2700 мм. По аналогии со средним классом насосная станция имеет четыре исполнения. В качестве модификации, для предприятий нефтегазовой промышленности, установка УБПТ-800 выпускается в исполнении ХЛ.

УБПТ-800 является самой мощной из ряда установок для продавливания труб, представленных на российском рынке.

Конструктивная схема силового блока аналогична предыдущим типоразмерным моделям, но в УБПТ-800 предусмотрено четыре силовых гидроцилиндра. На рис. 3 показан силовой блок установки УБПТ-800.

Рис. 3 Установка тяжелого класса УБПТ-800

Принцип работы всех моделей установок идентичный. В обустроенном приямке под насыпью дороги устанавливают силовой блок. Его упорная плита вплотную прижимается к стенке приямка, как показано на рис. 4. На этом фото хорошо виден пульт управления установкой. Насосная станция располагается наверху.

Рис. 4 Установка силового блока

К нажимному устройству подводят конец продавливающей трубы (рис. 5). На втором торце, обращенном к забою, выполнены заостренные зубья (рис. 6).

Рис. 5 Установка продавливающей трубы

Рис. 6 Продавливающая труба с торцевыми зубьями

Включая силовой блок в работу, оператор постоянно контролирует движение штоков гидроцилиндров. Выдвигаясь, штоки гидроцилиндров толкают по направляющим нажимное устройство, которое вдавливает трубу в грунт. Когда штоки достигнут крайнего положения, оператор возвращает их (вместе с нажимным устройством) в исходную позицию. Между концом трубы и нажимным устройством устанавливают проставку (такая же труба с приваренным к торцу листом) и рабочий цикл повторяется.

Установки для управляемого прокола грунта I—III категории используются при прокладке различных видов подземных коммуникаций (водопровод, канализация, газопровод, кабели: электрический связи, оптико-волоконный, футляры для всех типов инженерных коммуникаций). На рис. 7а показан внешний вид типовой установки для прокола грунта, а на рис. 7б ее эксплуатация в рабочем приямке.

а) Внешний вид установки УПГ-25У

б) Эксплуатация в рабочем приямке

Рис. 7 Типовая установка для прокола грунта

Разместив установку в рабочем приямке к ее нажимному устройству крепят пилотную штангу с заостренным концом. По вышеописанной аналогии начинается прокол грунта с последующим присоединением к ней рабочих штанг. На рис. 8 показана штанга, прокалывающая грунт.

Рис. 8 Штанга, прокалывающая грунт

После выхода пилотной штанги в приемном приямке она отсоединяется. На первую рабочую штангу устанавливается расширитель требуемого диаметра, который закрепляется специальным держателем-переходником. Гидравлический механизм нажимного устройства установки достаточно простыми манипуляциями переводится в противоположное положение, обеспечивая работу поршневых полостей гидроцилиндров, а, следовательно, и большее усилие при обратном проталкивании рабочих штанг.

При движении рабочих штанг в обратном направлении расширитель, уплотняя грунт, увеличивает размер скважины до величины, немного превышающей диаметр протягиваемой трубы. Набор расширителей позволяет несколько раз проходить скважину в прямом и обратном направлениях, увеличивая ее диаметр до требуемого значения. По завершении последнего цикла расширения скважины, специальным захватом зацепляется и протягивается сама прокладываемая труба.

Помимо функции прокладки нового трубопровода бестраншейным методом, благодаря мощному тяговому усилию, установки для прокола могут использоваться для замены изношенных трубопроводов из любых материалов (керамика, асбоцемент, сталь, ПНД). Статическое разрушение старых труб происходит одновременно с протягиванием новых того же или большего диаметра. В начале такой технологической операции через участок изношенной трубы проводятся буровые штанги со специальным закругленным наконечником. Затем в приемном приямке надевается специальный нож-расширитель, который при обратном протягивании штанг разрезает по образующей старую трубу. Остатки трубы вдавливаются в грунт, а скважина расширяется до диаметра новой трубы. За расширителем устанавливается специальный захват, с помощью которого устанавливается новая труба.

Порядок компоновки насадок на рабочей штанге показан на рис. 9.

Рис. 9 Порядок компоновки насадок

При выполнении работ предусматривается использование высокоточной системы локации RD 385L для обеспечения направленного движения инструмента, как в плане, так и в профиле.

Источником энергии установки для прокола грунта может служить гидравлическая насосная станция, она обычно располагается на поверхности (рис. 10), либо гидросистема любой строительной машины.

Рис. 10 Насосная станция установки

Отечественная промышленность выпускает несколько типов установок для прокола грунта. Одна из них УПГ-25У «Стрела» показана на рис. 7а. Установка управляемого прокола грунта УНП-40Б (рис. 11) применяется при строительстве и реконструкции трубопроводов в городах, сложных геологических условиях, при действии ряда технических и экологических ограничений.

а) Внешний вид

б) Нажимное устройство

в) Эксплуатация в приямке

Рис. 11 Установка управляемого прокола грунта УНП-40Б

На рис. 12 показана установка УПГК-25У для работ в особо стесненных условиях. В частично разобранном виде она проходит через люк колодца диаметром 600 мм. Основным преимуществом установки УПГК-25У является ее компактность: всего 950 мм в длину и 760 мм в ширину, что позволяет производить работы в условиях плотной городской застройки. Она является самым бюджетным техническим средством, способным в ряде случаев служить альтернативой сложным и дорогим машинам.

Рис. 12 Компактная установка УПГК-25У для работ в особо стесненных условиях

В сводной таблице приведены технические параметры описанных установок

Таблица

Наименование параметров

Тип установки

УНП-40Б

УПГК-25У

УПГ-25У

Диаметр протягиваемой трубы или футляра, мм

50-400

50-400

50-400

Диаметр разрушаемой трубы или футляра, мм

до 220

63-180

63-180

Длина прокладываемого трубопровода, м

до 150

50

50

Усилие толкающее, тс

40

25

25

Усилие тянущее, тс

40

25

25

Номинальное давление в гидросистеме, МПа

16,0

16,0

16,0

Количество гидроцилиндров, шт

1

2

2

Длина рабочей штанги, мм

805

355

805

Диаметр рабочей штанги, мм

50

50

50

Расход рабочей жидкости гидросистемы, дм3/мин

20-60

20-60

25-60

Габаритные размеры, мм

— длина,

— ширина,

— высота

3107

790

798

950

760

685

3107

790

798

Масса, кг

782

250

782

Метод горизонтально-направленного бурения (ГНБ) позволяет прокладывать трубы под естественными природными препятствиями или инженерными сооружениями, когда строительство коммуникаций открытым способом невозможно или крайне затруднено. На рис. 13 показана принципиальная схема проходки и расширения скважин методом ГНБ.

Рис. 13 Схема проходки и расширения скважин методом ГНБ

В России эксплуатируется множество зарубежных установок ГНБ различных классов. Но одним из актуальных вопросов является прокладка коммуникаций в стесненных условиях городов при плотной застройке улиц и экологических запретах производства землеройных работ в парках, скверах, озеленительных газонах и т.п.

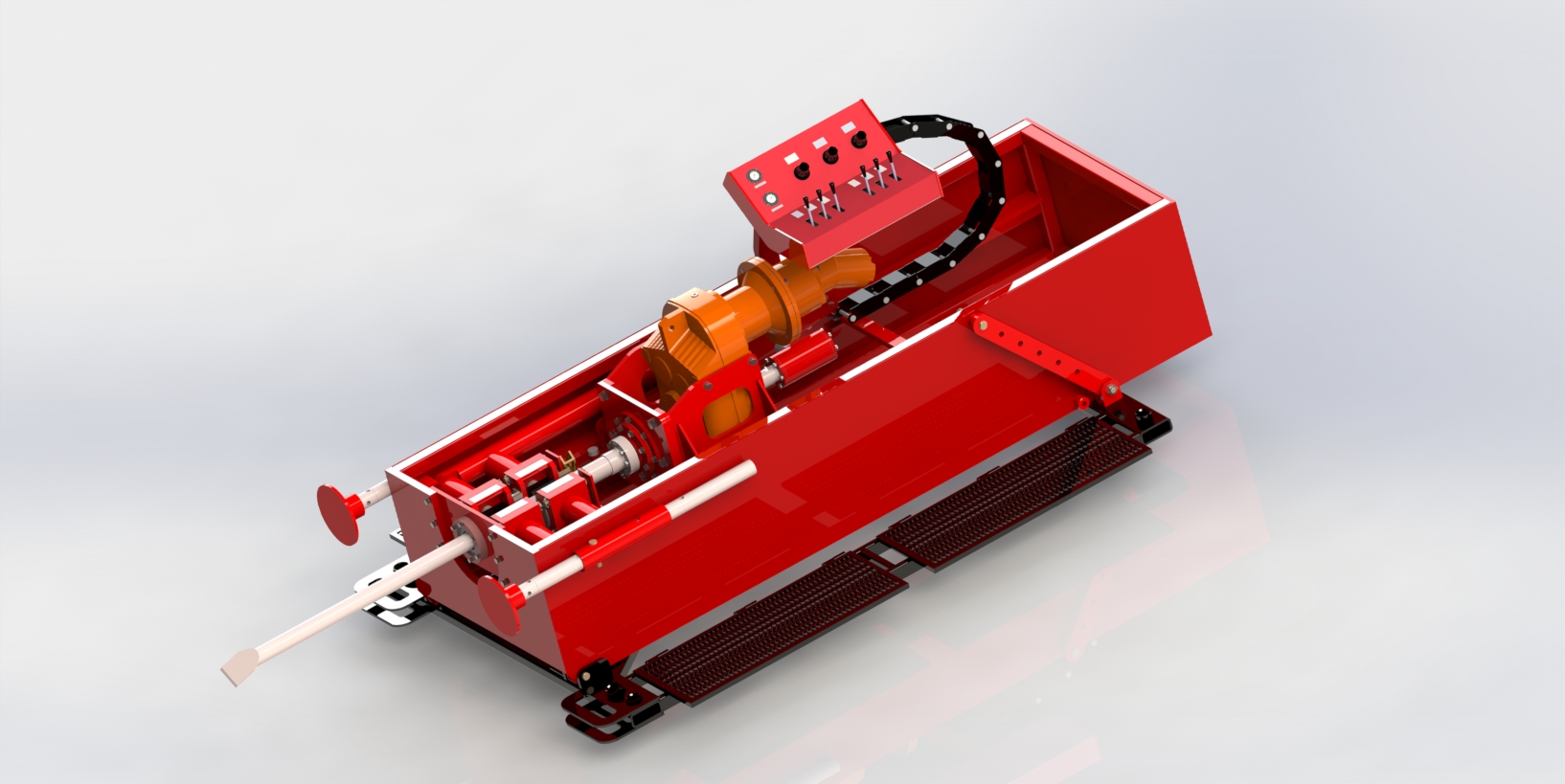

Для эксплуатации техники в таких жестких условиях российские инженеры создали установку МГНБ-10. Она отличается компактностью, легкостью, высокой удельной мощностью. Ее габариты (Д×Ш×В) составляют 3020×1740×1500 мм, масса – 1800 кг, тяговое усилие 10 тс, а максимальный крутящий момент – 2500 Н·м. Она способна прокладывать трубы диаметром до 350 мм на расстояние 150 м. Данная установка разработана для бесперебойной работы в российских климатических условиях. На рис. 14 показана малогабаритная установка МГНБ-10.

Рис. 14 Малогабаритная установка МГНБ-10

Такая установка может располагаться в непосредственной близости к строениям, она не повреждает благоустроенную поверхность, тротуарную плитку и газоны. Установка МГНБ-10может стать незаменимой у подрядчиков, профессионально занимающихся прокладкой различных коммуникаций в городах.

Одним из немногих производителей всех видов упомянутых установок для бестраншейной прокладки инженерных коммуникаций является компания ЗАО «Энерпром Инженерные решения».

ТОП ЧИТАЕМЫХ

Новости

Зальцгиттер сократит размеры и продолжит эксплуатацию сталелитейного завода HKM

Новости

Праздничное затишье сохраняет спокойствие на европейском рынке стали HRC

Новости

Точка зрения: Производство листового проката в Мексике может восстановиться в 2026 году

Новости

TSR поставляет TSR40 для bluemint компании thyssenkrupp

Новости

"Северсталь" приступила к пусконаладке обжиговых машин строящегося комплекса железорудных окатышей

Новости

Бразилия отмечает демпинг HRC и удерживает пошлины

Новости

Европейский рынок HRC затих на фоне новогодних праздников